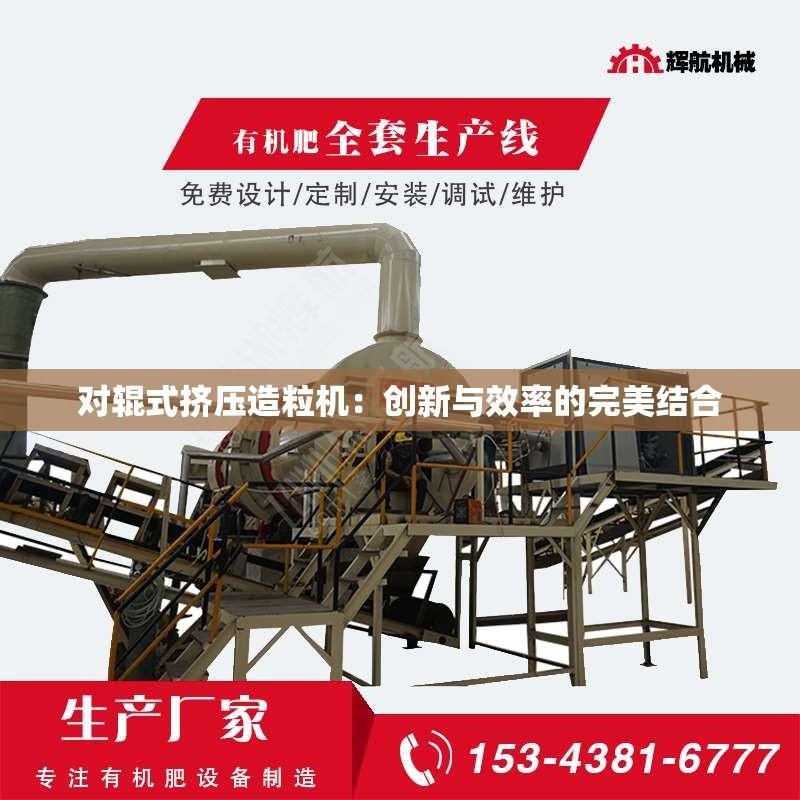

在当今的工业生产中,对辊式挤压造粒机以其独特的功能和高效的性能,成为了一个不可或缺的环节。这款机器利用两个相向旋转的辊轮,将物料通过高压、高温的环境挤压成粒,整个过程简洁而高效,且能在***小能耗的前提下,***大限度地提升产量。本文将对辊式挤压造粒机的特点、原理和优化方案进行详细的解析。

一、特点:简洁与高效的典范

对辊式挤压造粒机以其结构紧凑、操作简便、高效稳定的特点,在塑料、橡胶、肥料等行业得到了广泛应用。它采用双辊轮结构,相向旋转的辊轮将物料带入到模腔中,通过高温、高压的环境,使物料在短时间内完成塑化、熔融、挤压成粒。整个过程自动化程度高,减少了人工干预,提高了生产效率。

二、原理:科技与工艺的***结合

对辊式挤压造粒机的原理基于挤压成型技术。当物料进入对辊式挤压造粒机的模腔后,受到高温和高压的作用,物料开始塑化、熔融。随着辊轮的旋转,物料被带入到模腔的狭窄区域,受到更大的压力。在这个过程中,物料内部的分子结构发生变化,形成更加紧密的结合。当压力达到一定值时,物料便从模腔中被挤出,形成颗粒状。

三、优化方案:持续改进,追求***

为了进一步提高对辊式挤压造粒机的性能和效率,可以从以下几个方面进行优化:

1. 优化结构设计:通过对辊轮、模腔等关键部件的结构设计进行优化,提高设备的稳定性和可靠性,降低故障率。

2. 提升加热效率:优化加热系统,提高加热速度和均匀性,缩短物料塑化和熔融的时间,从而提高生产效率。

3. 引入智能控制技术:利用现代控制技术,实现对设备的智能控制。

造粒设备

造粒设备 翻抛发酵设备

翻抛发酵设备 肥料混合设备

肥料混合设备 有机肥烘干机

有机肥烘干机 有机肥粉碎机

有机肥粉碎机 配套肥料设备

配套肥料设备 小型有机肥生产线

小型有机肥生产线 大型有机肥生产线

大型有机肥生产线